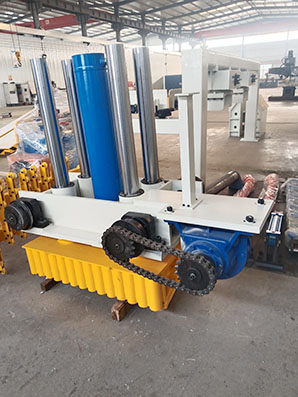

Thiết bị cho ăn nguyên liệu

1. Tổng quan về thiết bị

Thiết bị nạp vật liệu chủ yếu được sử dụng để vận chuyển nguyên liệu thô hoặc bán thành phẩm đến quy trình tiếp theo với tốc độ và số lượng đã đặt. Nó được ứng dụng rộng rãi trong các ngành công nghiệp như thực phẩm, hóa chất, dược phẩm, nhựa và luyện kim, có khả năng xử lý nhiều dạng vật liệu khác nhau, bao gồm hạt, bột và chất lỏng.

2. Các thành phần chính

Phễu: Dùng để lưu trữ vật liệu, thường được thiết kế theo hình phễu để dễ dàng đưa vật liệu vào hệ thống vận chuyển.

Cơ chế vận chuyển: Bao gồm băng tải trục vít, băng tải đai, băng tải rung, v.v., được sử dụng để vận chuyển vật liệu từ phễu đến vị trí mục tiêu.

Bộ phận truyền động: Cung cấp năng lượng, thường bao gồm động cơ và bộ giảm tốc, đảm bảo cơ cấu vận chuyển hoạt động ổn định.

Hệ thống điều khiển: Bao gồm PLC (Bộ điều khiển logic lập trình), màn hình cảm ứng, cảm biến, v.v., để kiểm soát chính xác tốc độ cấp liệu, số lượng và khởi động/dừng.

Thiết bị đo lường: Chẳng hạn như cảm biến lực, lưu lượng kế, v.v., để theo dõi và kiểm soát lượng vật liệu nạp theo thời gian thực.

Thiết bị bảo vệ an toàn: Chẳng hạn như bảo vệ quá tải, nút dừng khẩn cấp, v.v., đảm bảo thiết bị hoạt động an toàn.

3. Nguyên lý hoạt động

Vật liệu đi vào cơ cấu vận chuyển từ phễu.

Bộ phận truyền động điều khiển cơ cấu vận chuyển để vận chuyển vật liệu đến địa điểm đã chỉ định.

Hệ thống điều khiển kiểm soát chính xác việc cấp liệu dựa trên các thông số được cài đặt sẵn (ví dụ: tốc độ, số lượng).

Thiết bị đo lường theo dõi lượng vật liệu nạp vào theo thời gian thực để đảm bảo tuân thủ các yêu cầu của quy trình.

4. Tính năng thiết bị

Hiệu quả và ổn định cao: Cho phép vận chuyển nguyên liệu liên tục và ổn định, nâng cao hiệu quả sản xuất.

Kiểm soát chính xác: Đảm bảo cấp vật liệu chính xác thông qua hệ thống điều khiển và thiết bị đo lường tiên tiến.

Khả năng thích ứng mạnh mẽ: Có khả năng xử lý nhiều loại vật liệu khác nhau, phù hợp với nhiều ngành công nghiệp và quy trình khác nhau.

Tự động hóa cao: Giảm thiểu sự can thiệp thủ công, giảm thiểu lỗi vận hành và chi phí lao động.

Tiết kiệm năng lượng và bảo vệ môi trường: Thiết kế tối ưu giúp giảm mức tiêu thụ năng lượng và giảm thiểu chất thải trong quá trình sản xuất.

Cấu trúc nhỏ gọn: Diện tích chiếm dụng nhỏ, phù hợp với môi trường sản xuất có không gian hạn chế.

Dễ bảo trì: Thiết kế dạng mô-đun giúp tháo rời, vệ sinh và bảo trì dễ dàng.

5. Các trường ứng dụng

Ngành công nghiệp thực phẩm: Được sử dụng để vận chuyển và nạp các nguyên liệu như bột mì, đường và gia vị.

Công nghiệp hóa chất: Được sử dụng để đo lường và vận chuyển chính xác các nguyên liệu hóa chất dạng hạt, dạng bột và dạng lỏng.

Ngành công nghiệp dược phẩm: Được sử dụng để vận chuyển và cấp liệu tự động cho nguyên liệu dược phẩm, đảm bảo vệ sinh và độ chính xác.

Ngành công nghiệp nhựa: Được sử dụng để vận chuyển hạt nhựa và cấp liệu cho máy ép phun.

Ngành công nghiệp luyện kim: Được sử dụng để vận chuyển và nạp bột kim loại, quặng và các vật liệu khác.

6. Thông số kỹ thuật (Ví dụ)

Công suất xử lý: 0,5-10 tấn/giờ (thay đổi tùy theo mẫu mã và đặc tính vật liệu).

Tốc độ vận chuyển: 0,1-5 mét/giây (có thể điều chỉnh).

Công suất: 0,5-15 kilowatt (thay đổi tùy theo mẫu thiết bị).

Chế độ điều khiển: Thủ công/Tự động/Điều khiển từ xa.

Vật liệu: Thép không gỉ, thép cacbon, nhựa dùng trong thực phẩm, v.v. (được lựa chọn dựa trên yêu cầu của ngành).

Độ chính xác: ±0,5%-±1% (tùy thuộc vào thiết bị đo).

7. Đề xuất lựa chọn

Chọn cơ chế vận chuyển phù hợp dựa trên đặc điểm vật liệu (ví dụ: hình dạng, mật độ, độ lưu động).

Xác định mô hình và cấu hình thiết bị dựa trên yêu cầu sản xuất (ví dụ: công suất xử lý, độ chính xác).

Cân nhắc xem vật liệu thiết bị có đáp ứng các tiêu chuẩn công nghiệp hay không (ví dụ: tiêu chuẩn thực phẩm, chống ăn mòn).

Lựa chọn thương hiệu và nhà cung cấp đáng tin cậy để đảm bảo chất lượng thiết bị và dịch vụ hậu mãi.

8. Bảo trì và chăm sóc

Thường xuyên kiểm tra cơ cấu vận chuyển và bộ truyền động, đồng thời làm sạch kịp thời các vật liệu còn sót lại.

Bôi trơn các bộ phận chuyển động thường xuyên để đảm bảo hoạt động trơn tru.

Kiểm tra các cảm biến và thiết bị đo lường của hệ thống điều khiển để đảm bảo độ chính xác và độ tin cậy của chúng.

Thực hiện vệ sinh thiết bị thường xuyên, đặc biệt là trong ngành thực phẩm và dược phẩm, để đảm bảo tiêu chuẩn vệ sinh.

Là một thiết bị thiết yếu trong sản xuất công nghiệp hiện đại, thiết bị cấp liệu hỗ trợ mạnh mẽ cho các quy trình sản xuất trong nhiều ngành công nghiệp khác nhau nhờ hiệu quả, độ chính xác và tính tự động hóa.