I. Tổng quan về sản phẩm

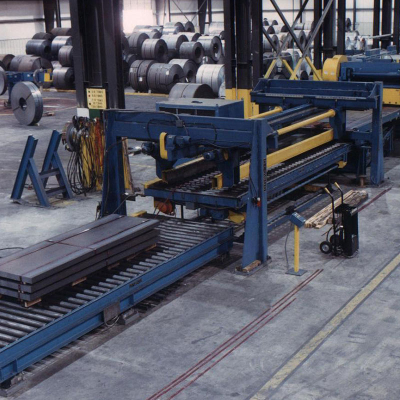

Palletizer thép là một thiết bị tự động được phát triển và thiết kế đặc biệt để sản xuất, chế biến và kho thép. Nó nhằm mục đích đạt được pallet hóa thép hiệu quả và chính xác, cải thiện đáng kể hiệu quả sản xuất, giảm chi phí lao động và đảm bảo chất lượng và sự an toàn của việc pallet hóa. Nó tích hợp các công nghệ tiên tiến như sản xuất cơ khí, điều khiển điện và cảm biến tự động, và là một thiết bị không thể thiếu và quan trọng trong ngành thép hiện đại.

Ii. Nguyên tắc làm việc

Thép truyền tải và định vị: Thép được chuyển tải trơn tru đến vị trí lấy của palletizer thông qua các thiết bị như chuyển tải các bàn lăn hoặc băng tải chuỗi. Trong quá trình truyền tải, các cảm biến sẽ tiến hành phát hiện và phản hồi thời gian thực của các tham số như vị trí, kích thước và hình dạng của thép để đảm bảo rằng thép có thể đạt đến vị trí được chỉ định một cách chính xác, chuẩn bị cho hành động lấy tiếp theo.

Nắm bắt và xử lý: Cơ chế lấy palletizer thường sử dụng các phương pháp như hút điện trong và kẹp cố định cơ học để lấy thép. Lấy phần hút allyromagnet làm ví dụ, khi thép đạt đến vị trí được chỉ định, điện từ được cung cấp năng lượng để tạo ra một lực từ mạnh, thu hút vững chắc thép. Sau đó, hệ thống truyền dẫn bao gồm các động cơ, bộ giảm tốc, hướng dẫn vít chì, v.v. điều khiển cơ chế lấy để vận chuyển thép đến khu vực pallet theo đường dẫn và tốc độ đặt trước.

Palletizing và xếp chồng: Trong khu vực palletizing, bộ pallet xếp lớp thép theo lớp theo cách có trật tự theo chế độ pallet hóa được đặt sẵn, chẳng hạn như số lượng mảnh thép trên mỗi lớp, phương pháp sắp xếp và số lượng lớp xếp chồng. Thông qua sự điều khiển vị trí chính xác và phối hợp hành động, đảm bảo rằng mỗi lớp thép được sắp xếp gọn gàng và được trang bị chặt chẽ để tạo thành một mẫu ngăn xếp ổn định. Đồng thời, trong quá trình palletizing, vị trí và tư thế của thép sẽ được theo dõi trong thời gian thực và nếu có bất kỳ sai lệch nào, các điều chỉnh sẽ được thực hiện kịp thời.

Iii. Cấu trúc sản phẩm

Khung chính: Nó được hàn bằng thép cường độ cao và trải qua điều trị ủ chặt và giảm căng thẳng nghiêm ngặt để đảm bảo cấu trúc khung ổn định và có độ cứng mạnh. Nó có thể chịu được tải trọng công việc dài hạn và cường độ cao và có hiệu suất địa chấn tốt để đảm bảo sự ổn định của pallet trong quá trình hoạt động.

Cơ chế lấy:

Loại điện từ: Nó phù hợp với thép từ tính hấp phụ, chẳng hạn như thép carbon thông thường, thép hợp kim thấp, v.v ... Điện từ hiệu suất cao được sử dụng, có lực hút mạnh và có thể nhanh chóng hấp phụ và giải phóng thép. Nó được trang bị một thiết bị tản nhiệt để ngăn ngừa quá nhiệt trong quá trình vận hành lâu dài và ảnh hưởng đến lực hút.

Loại cố định cơ học: Nó được thiết kế cho thép hoặc thép không từ tính với các hình dạng đặc biệt. Các vật cố được làm bằng thép hợp kim chất lượng cao và có độ cứng cao và khả năng chống mài mòn sau khi xử lý nhiệt. Thiết kế kẹp phù hợp với hình dạng của thép, cho phép kẹp công ty, và hành động mở và đóng của kẹp được điều khiển chính xác bởi một xi lanh hoặc động cơ.

Hệ thống truyền tải:

Truyền ngang: Truyền bánh và giá đỡ hoặc các phương pháp truyền dẫn và nut chủ yếu được sử dụng. Truyền thiết bị và giá đỡ có các đặc điểm của hiệu quả truyền cao và khả năng chịu tải mạnh, và có thể đạt được chuyển động ngang nhanh và mịn; Truyền dẫn vít và hạt có độ chính xác cao hơn và có thể đáp ứng các yêu cầu chính xác định vị đòi hỏi của các nhiệm vụ pallet.

Truyền dọc: Các cơ chế nâng dây hoặc dây dây thường được chọn. Nâng chuỗi có những lợi thế của cấu trúc đơn giản và độ tin cậy cao; Nâng dây dây chạy trơn tru, có tiếng ồn thấp và có thể thích nghi với chiều cao nâng lớn.

Hệ thống điều khiển: Lấy bộ điều khiển logic lập trình (PLC) làm lõi, nó được kết hợp với giao diện-máy (HMI) để vận hành và điều khiển. PLC chịu trách nhiệm nhận tín hiệu cảm biến và kiểm soát chính xác các yếu tố thực thi như động cơ và xi lanh theo chương trình đặt trước để đạt được hoạt động tự động của palletizer. HMI có thể hiển thị trực quan thông tin như trạng thái hoạt động thiết bị, cài đặt tham số và báo động lỗi, tạo điều kiện cho các nhà khai thác giám sát và điều chỉnh.

Hệ thống bảo vệ an toàn:

Cảm biến rèm ánh sáng: Rèm ánh sáng được lắp đặt xung quanh khu vực làm việc của palletizer. Khi một người hoặc đối tượng nước ngoài đi vào khu vực nguy hiểm, cảm biến rèm ánh sáng sẽ ngay lập tức phát hiện nó và gửi tín hiệu đến hệ thống điều khiển để khiến thiết bị ngừng chạy khẩn cấp để tránh tai nạn va chạm.

Nút dừng khẩn cấp: Nhiều nút dừng khẩn cấp được đặt trên bảng điều khiển và các vị trí nổi bật của thiết bị. Khi tình huống khẩn cấp xảy ra, người vận hành có thể nhanh chóng nhấn nút dừng khẩn cấp để làm cho thiết bị dừng mọi hành động ngay lập tức.

Hàng rào an toàn: Một hàng rào an toàn chắc chắn được xây dựng xung quanh palletizer để cô lập hiệu quả khu vực làm việc khỏi khu vực hoạt động nhân sự và ngăn chặn nhân sự vào khu vực nguy hiểm do nhầm lẫn.

Iv. Thông số kỹ thuật

Công suất pallet: Nó có thể xếp 500 - 1500 miếng thép mỗi giờ. Tốc độ pallet cụ thể phụ thuộc vào thông số kỹ thuật thép, chế độ pallet và cấu hình thiết bị. Ví dụ, đối với thép có kích thước nhỏ của các thông số kỹ thuật phổ biến, tốc độ pallet hóa có thể đạt tới 1000 - 1500 miếng mỗi giờ; Đối với thép kích thước lớn và nặng, tốc độ palleting tương đối thấp hơn, ở mức 500 - 800 miếng mỗi giờ.

Thông số kỹ thuật thép áp dụng:

Chiều dài: Nó có thể thích nghi với thép có chiều dài khác nhau từ 1 đến 12 mét. Bằng cách điều chỉnh phạm vi đột quỵ của cơ chế vận chuyển và cơ chế lấy, các yêu cầu độ dài khác nhau có thể được đáp ứng.

Chiều rộng: Nó có thể xử lý thép có chiều rộng 50 - 500 mm. Đối với thép có chiều rộng khác nhau, việc lấy ổn định có thể đạt được bằng cách tự động hoặc điều chỉnh thủ công khoảng cách kẹp.

Độ dày: Nó có thể xếp thép với độ dày 2 - 100 mm. Đối với thép có độ dày khác nhau, lực hút hoặc lực kẹp của cơ chế lấy có thể được điều chỉnh cho phù hợp.

Độ chính xác pallet hóa: Độ chính xác định vị theo hướng ngang có thể đạt tới ± 1 mm và độ chính xác định vị theo hướng dọc có thể đạt ± 2 mm, đảm bảo rằng thép được xếp chồng lên nhau và mô hình ngăn xếp thường xuyên, có lợi cho việc lưu trữ và vận chuyển tiếp theo.

Sức mạnh: Tổng công suất của toàn bộ máy thường nằm trong khoảng từ 10 đến 30 kilowatt. Công suất cụ thể phụ thuộc vào các yếu tố như thông số kỹ thuật của thiết bị, cấu hình động cơ và điều kiện vận hành. Ví dụ, sức mạnh của các bộ pallet tốc độ cao có kích thước lớn là tương đối cao hơn, trong khi công suất của các bộ pallet đơn giản có kích thước nhỏ tương đối thấp hơn.

Áp suất không khí làm việc: Nếu thiết bị sử dụng các thành phần khí nén, áp suất không khí làm việc thường được yêu cầu nằm trong khoảng 0,5 đến 0,8 megapascals. Cung cấp áp suất không khí ổn định là chìa khóa để đảm bảo hoạt động bình thường của các thành phần khí nén.

V. Ưu điểm sản phẩm

Hoạt động hiệu quả: So với palleting thủ công, hiệu quả hoạt động của palletizer được cải thiện rất nhiều. Nó có thể hoạt động liên tục trong 24 giờ, rút ngắn hiệu quả chu kỳ sản xuất và tăng khả năng sản xuất của các doanh nghiệp. Ví dụ, trong một dây chuyền sản xuất được trang bị một bộ pallet bằng thép, số lượng pallet bằng thép hàng ngày có thể cao hơn nhiều lần so với palleting thủ công, đáp ứng rất nhiều nhu cầu sản xuất quy mô lớn.

Cải thiện chất lượng pallet hóa: Thông qua kiểm soát chương trình chính xác và công nghệ cảm biến tiên tiến, bộ pallet có thể xếp thép gọn gàng theo các quy tắc đặt trước, đảm bảo rằng mỗi lớp thép được sắp xếp gọn gàng và tránh sự không đồng đều có thể xảy ra trong việc pallet thủ công. Đồng thời, khi lấy và đặt thép, nó có thể điều khiển chính xác lực và vị trí để đảm bảo rằng thép sẽ không lắc, trượt, v.v.

Giảm chi phí lao động: Sau khi sử dụng bộ pallet thép, các doanh nghiệp có thể giảm đáng kể việc tuyển dụng và việc làm của công nhân pallet. Nói chung, một dây chuyền sản xuất thép được trang bị một bộ pallet có thể làm giảm 5 - 8 công nhân pallet. Điều này không chỉ làm giảm chi phí chi phí lao động mà còn giảm chi phí tiềm năng do quản lý nhân sự, tranh chấp lao động, v.v ... Ngoài ra, việc sử dụng pallet giải phóng công nhân khỏi lao động nặng, cho phép họ tham gia vào công việc có giá trị hơn, như giám sát thiết bị, kiểm tra chất lượng, vv.

Tăng cường an toàn: Trong quá trình pallet hóa thép, có nhiều rủi ro an toàn trong hoạt động thủ công, chẳng hạn như bị trầy xước bằng thép hoặc bị thương bởi các vật nặng rơi xuống. Bộ pallet bằng thép có thể thay thế công việc thủ công trong môi trường nguy hiểm, tránh tiếp xúc trực tiếp của người lao động với các vật dụng nguy hiểm và giảm khả năng xảy ra tai nạn thương tích liên quan đến công việc. Đồng thời, palletizer được trang bị một bộ thiết bị bảo vệ an toàn hoàn chỉnh, chẳng hạn như cảm biến rèm ánh sáng, nút dừng khẩn cấp, hàng rào an toàn, v.v., có thể dừng hoạt động kịp thời khi thiết bị có điều kiện bất thường và bảo vệ toàn diện cho sự an toàn của các nhà khai thác và thiết bị.

Cải thiện tốc độ sử dụng không gian: Bộ pallet có thể xây dựng kế hoạch pallet tối ưu theo cách bố trí không gian của kho và thông số kỹ thuật của thép, xếp thép nhỏ gọn hơn và sử dụng đầy đủ không gian dọc và ngang của kho. Ví dụ, bằng cách điều chỉnh hợp lý phương pháp sắp xếp và chiều cao palletizing, khả năng lưu trữ của kho có thể được tăng 30% - 50%, giảm hiệu quả chi phí kho của các doanh nghiệp. Ngoài ra, đối với các loại và thông số kỹ thuật khác nhau của thép, bộ pallet có thể nhanh chóng thích ứng với nhu cầu pallet của các loại thép khác nhau thông qua điều chỉnh chương trình đơn giản, đạt được các hoạt động pallet đa dạng và đáp ứng tốt hơn nhu cầu sản xuất và lưu trữ của các doanh nghiệp.

Vi. Kịch bản ứng dụng

Các doanh nghiệp sản xuất thép: Trong cuộn nóng, cuộn lạnh, thép và các dây chuyền sản xuất khác của cây thép, bộ pallet bằng thép có thể nhanh chóng và hiệu quả hóa các loại thép được sản xuất, chuẩn bị cho bao bì, lưu trữ và liên kết vận chuyển tiếp theo và cải thiện tính liên tục và hiệu quả của toàn bộ quá trình sản xuất.

Các doanh nghiệp chế biến thép: chẳng hạn như các trung tâm xử lý cắt thép, các doanh nghiệp sản xuất cấu trúc thép, v.v ... Sau khi chế biến thép, thép thành phẩm cần phải được pallet và sắp xếp. Bộ pallet bằng thép có thể pallet chính xác theo các thông số kỹ thuật và hình dạng của thép được chế biến, tạo điều kiện cho các doanh nghiệp quản lý hàng tồn kho và giao hàng.

Các trung tâm hậu cần và kho lưu trữ: Trong các liên kết hậu cần và kho hàng thép, palletizer có thể nhanh chóng pallet và lưu trữ một số lượng lớn thép đến, cải thiện hiệu quả lưu trữ và tốc độ sử dụng không gian của kho. Đồng thời, khi thép được vận chuyển ra, nó cũng có thể nhanh chóng không bị hủy và xử lý theo các yêu cầu đặt hàng, cải thiện hiệu quả chung của các hoạt động hậu cần.

Vii. Bảo trì và bảo trì

Bảo trì hàng ngày:

Kiểm tra sự xuất hiện của thiết bị mỗi ngày để xem liệu có bất kỳ bộ phận bị lỏng, biến dạng hoặc bị hư hỏng nào. Nếu có bất kỳ bất thường, thắt chặt hoặc thay thế chúng một cách kịp thời.

Làm sạch bề mặt của thiết bị và khu vực làm việc, loại bỏ bụi, mảnh vụn, hồ sơ sắt, v.v., giữ cho thiết bị sạch sẽ và ngăn nắp, và ngăn chặn tạp chất xâm nhập vào bên trong thiết bị và ảnh hưởng đến hoạt động bình thường của nó.

Kiểm tra trạng thái bôi trơn của từng điểm bôi trơn, thêm hoặc thay thế dầu bôi trơn một cách kịp thời để đảm bảo bôi trơn tốt từng phần di chuyển của thiết bị và giảm hao mòn.

Bảo trì thường xuyên:

Kiểm tra độ căng và hao mòn của các thành phần như thắt lưng, dây chuyền và bánh răng của hệ thống truyền tải mỗi tuần và điều chỉnh hoặc thay thế chúng nếu cần thiết. Kiểm tra âm thanh và nhiệt độ đang chạy của động cơ và bộ giảm tốc, và khắc phục sự cố các lỗi một cách kịp thời nếu có bất kỳ bất thường nào.

Kiểm tra hệ thống điều khiển mỗi tháng, bao gồm sao lưu chương trình PLC, kiểm tra chức năng giao diện HMI, hiệu chuẩn cảm biến, v.v., để đảm bảo hoạt động ổn định của hệ thống điều khiển.

Kiểm tra hệ thống thủy lực (nếu có) của thiết bị mỗi quý, thay thế dầu thủy lực, làm sạch bộ lọc và kiểm tra xem có bất kỳ rò rỉ nào trong đường ống thủy lực để đảm bảo hoạt động bình thường của hệ thống thủy lực hay không.

Tiến hành kiểm tra và bảo trì toàn diện các thiết bị mỗi năm, bao gồm phát hiện lỗ hổng cấu trúc cơ học, thử nghiệm lão hóa các thành phần điện, hiệu chuẩn chính xác của thiết bị, v.v., để đảm bảo rằng thiết bị vẫn có thể duy trì hiệu suất và độ chính xác tốt sau khi vận hành dài hạn.

![1741057563459486.jpg 1741057563459486.jpg]()

![1741057563354088.jpg 1741057563354088.jpg]()

![1741057563512587.jpg 1741057563512587.jpg]()